汽车行业中新车型发布后的产能状况备受瞩目。以小米SU7为例,该车型在上半年度发布时便被预定为爆款,雷军对此积极提升产能。目前,工厂的产能利用率已高达200%,然而车主仍需等待数月。这一现象背后,潜藏着复杂的生产与供应难题。此外,有消息指出产能受限是由于副车架问题,这无疑成为了整个事件的核心矛盾所在。

小米SU7的产能现状

自小米SU7于上半年发布以来,便引起了广泛关注。雷总为了提升产能,付出了持续的努力。目前,工厂的产能利用率已超过200%,表面上看似产能状况良好。然而,实际提车却需等待较长时间。这一现象与大众普遍认为的高产能利用率即可快速提车的认知相悖。在众多用户看来,高产能利用率应意味着车辆可以迅速交付,但实际情况却与预期相去甚远。由此,人们不禁要问,这些数据背后究竟隐藏着哪些制约产能的因素?

小米SU7的产能问题并非孤立现象。在汽车产业中,许多新能源汽车制造商都曾遭遇过产能瓶颈。以蔚来为例,在推出新车期间,未能妥善解决产能问题,进而导致车辆交付延迟,对用户满意度及企业形象造成了负面影响。由此可见,产能问题是众多新能源汽车制造商在发展道路上必须克服的一大挑战。

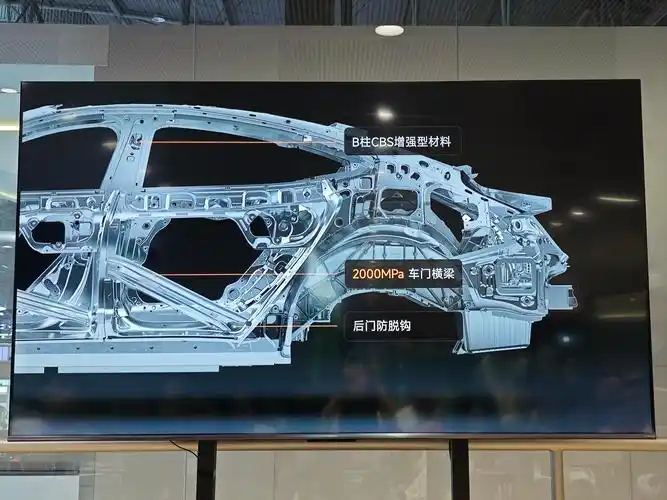

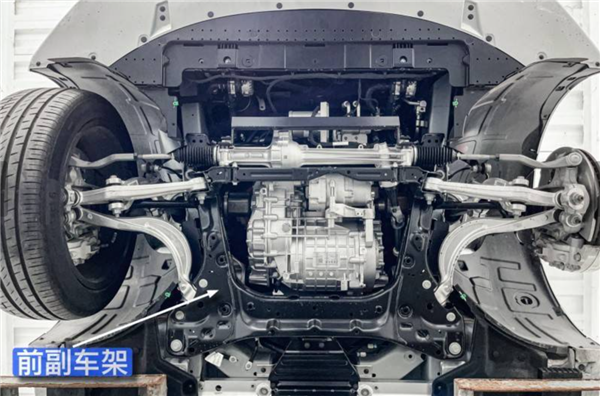

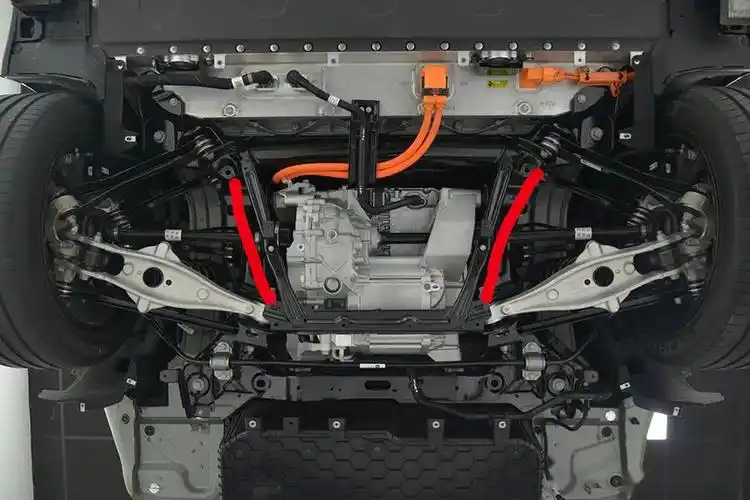

副车架的材质差异

车辆副车架的材质对其性能具有显著影响。钢制副车架与适用于高定位车型的铝合金副车架存在显著差异。钢制副车架成本相对较低,而铝合金副车架通过减轻重量可达30%,这一特性吸引了众多新能源车型选择铝合金材料。铝合金的减重效果显著,不仅提升了车辆的续航能力,还增强了操控性能。

北京某汽车研究机构的数据显示,铝合金副车架在高端新能源汽车中的应用比例逐年增长,2020年为30%,而到2022年已上升至约40%。与此同时,钢制副车架的使用比例则呈现逐年下降的趋势。然而,这一变化在产能供应方面引发了新的挑战。

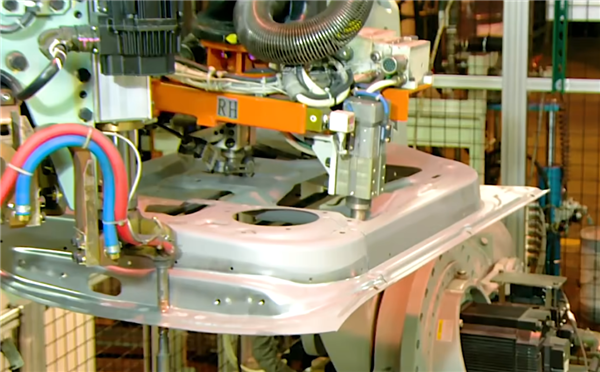

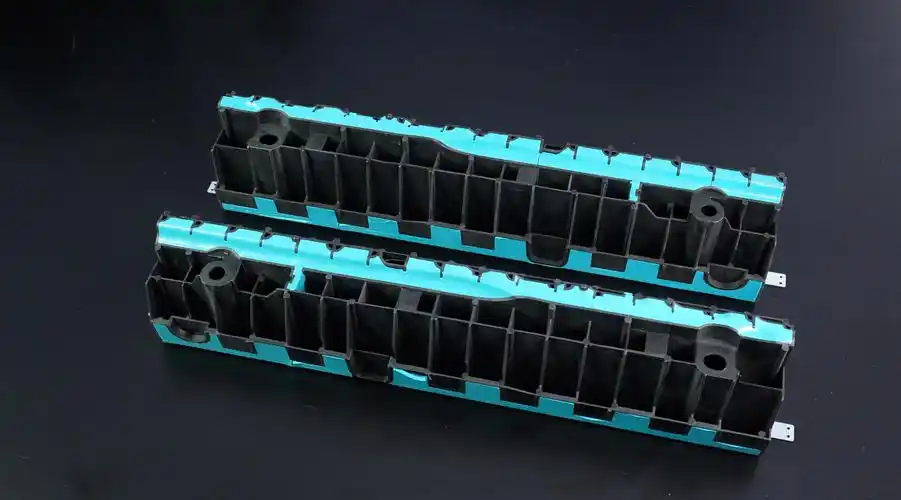

铝合金副车架生产节拍慢

铝合金副车架的生产流程较为缓慢。其中,冲焊和压铸两种工艺存在显著差异。冲压工艺在制造钢制副车架时能够迅速完成成型,但压铸工艺在铝合金副车架的生产上则面临较大挑战。以上海某汽车零部件制造厂为例,在钢制副车架的生产线上,一个结构简单的钢制副车架仅需3分钟即可完成。然而,铝合金副车架需通过压铸一次成型,后续工序必须等待前一个完成,有时甚至需要15分钟才能生产出一个。

此外,部分铝合金副车架因设计复杂,需采用中空结构,从而在低压压铸过程中,需额外增加在模具中嵌入砂芯的工序。这一步骤的加入,使得生产周期延长,整体生产效率显著低于钢制副车架。在南方某汽车配件制造企业,观察到采用复杂结构的铝合金副车架的生产效率,较钢制副车架低近50%。

压铸的成品率问题

铝合金副车架的压铸成品率构成了一项重要限制。据一位行业资深供应商透露,大型副车架的成品率若能达到95%已属较高水平,而某些复杂压铸件的良率若达到50%则可视为良好。这表明在生产过程中,大量原材料将不可避免地被浪费,从而导致成本的不必要增加。

在武汉某汽车零部件制造企业,由于所生产的复杂铝合金副车架成品率较低,每月因废品损失数额达到数十万元。这一情况迫使企业在追求产能增长的过程中,不得不将成本因素纳入考量,进而影响了产能的进一步提升。

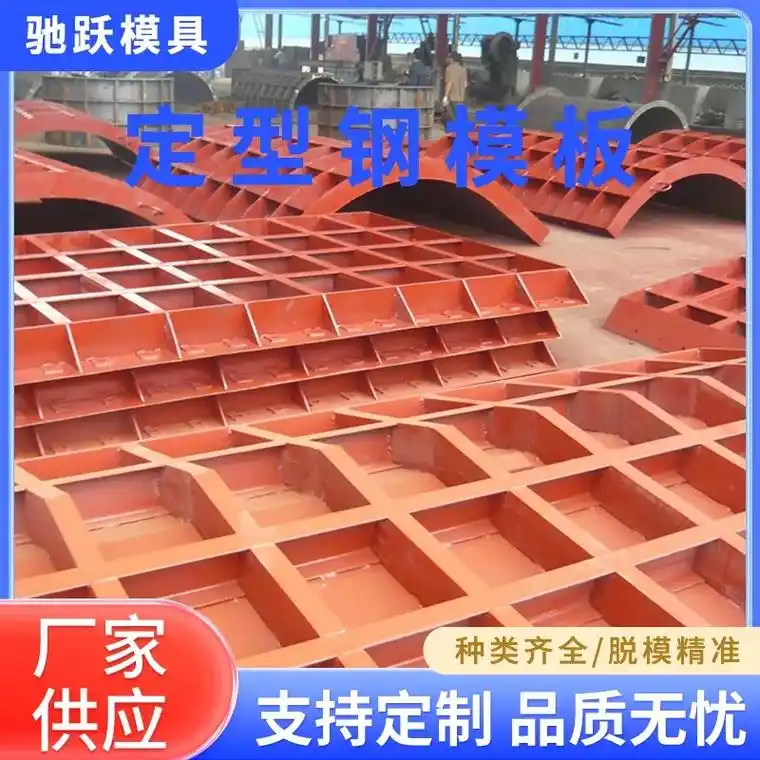

模具相关的制约

压铸模具的生产周期较长。一般而言,一个模具的制造需耗时2至3个月,对于结构复杂的模具,生产周期可能长达半年才能投入使用。此外,模具制成后还需经过匹配验证和试生产等环节。在北方的一家模具制造公司,为了确保生产流程的连续性,通常会储备两套模具。这种投入和时间成本的增加,对企业的生产安排产生了显著的影响。

若某汽车制造商预计在六个月后推出新款车型,然而目前铝合金副车架的模具尚未完成制造,或者仍处于验证过程中,这无疑将导致该汽车的总体生产计划遭受延迟。

企业应对产能问题的策略

企业在处理产能问题时采取的策略各异。例如,理想汽车主动提高供应商万安的采购价格,以此引导产能向自身倾斜,有效缓解了产能紧张状况。这一举措体现了企业在供应链管理中积极争取资源、主动应对挑战的典型案例。

小米SU7在初期阶段选用了钢铁材质的副车架,尽管这一做法看似传统,却有效规避了铝合金副车架可能引发的供应难题。这一举措引发了人们的深思:汽车制造商在发展过程中,如何才能充分掌握自己的供应链,实现产能的稳步提升?这无疑是一个整个行业都需要深入探讨的问题。我们诚挚邀请各位在评论区留下您的见解,同时,也欢迎点赞及转发本篇文章。