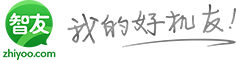

DDR(双倍数据速率)生产过程极为精细且繁琐,需考虑众多层面因素,如技术指标、生产设备、成本控制等。通过深度剖析这些计算方式及其影响因素,以便读者更深刻地理解此领域知识。

1.技术参数计算

研发DDR内存,首要任务便是精确测算其技术指标,如内存容量、频率与时序。其中,内存容量通常以GB衡量,依据市场需求及产品定位而定;频率乃内存运行之时钟速率,以MHz表示,需根据技术规范与性能预期进行微调;至于时序,即内存读写操作间的时序关联,涵盖CL(CASLatency)、tRCD(RAStoCASDelay)、tRP(RowPrechargeTime)等要素,需依据内存芯片规格与制程精密调控,以保障内存稳定高效。

在详细的技术参数测算过程中,需充分考虑DDR结构设计的各项关键元素,如信道数目与宽度等。前者决定了存储器模块并行处理的性能;后者则关联了数据传输速度的上限。在实际操作中,我们必须结合系统总线带宽以及主板设计等多方面因素进行综合考量,从而确保最终达到最优的性能表现及稳定运行状态。

2.生产设备配置

在生产DDR过程中,需运用一整套精密专业设备,如芯片制造设备、封装设备以及测试设备等,而这些设备的合理配置直接影响着产品的生产效益与品质。其中,芯片制造设备主要包含光刻机、薄膜沉积设备及离子注入设备等,负责完成内存芯片制造的各道工序;封装设备则涵盖封装线与焊接设备等,用以实现内存芯片的最终封装;至于测试设备,其职责在于对内存产品进行功能测试、时序测试等,以保证产品满足各项规格标准。

在工业设施规划过程中,必须密切关注工艺改良和技能革新的动态。鉴于科技日新月异,相应的设施亦应持续升级与更新,确保其能满足市场变化及产品创新的需求。因此,在制定DDR生产线方案时,需同时注重设备投资与运营成本的控制,力求达到生产效益的最佳效果。

3.成本管理与优化

DDR生产成本的精细管理及优化过程,涵盖了原材料采购、制造技术以及人工费用等多重环节。其中,原材料采购直接决定着成本高低,如硅晶片、封装材料以及印刷电路板等都需严格把关。在选择供应商时,必须重视其声誉和品质保证,以避免生产过程中的质量问题和进度拖延。

生产工艺优化乃降本之关键。通过优化工艺步骤、提升生产效能与质量把控,可实现生产成本及产品售价降低,从而增强市场竞争力。此外,人力资源配置亦为至关紧要的考量因素,涵盖生产工人、技术专家等。通过合理调配人力资源、提升员工技能与工作效率,有助于降低人力成本,进一步提升生产效益。

4.市场需求分析

在研发DDR时,我们首先须做市场需求分析,囊括产品定位与竞争者研究两个方面。前者依据市场需求及竞争环境确立产品的地位与定价战略;后者则为了解竞争者产品特性与市场策略,从而规划出有效的对抗策略和解决方案,确保公司在市场中的竞争力。

5.研发投入与创新

DDR制造商在制定生产策略时,必须关注现有科技与市场需求,同时也需注重长远研发投资及创新。技术革新与产品升级有助于提升产品效能和质量,拓宽产品应用领域,进一步提高产品附加值。而研发投资,尤其是在人才培养、科研设备以及研发项目等方面投入大量资金,可有力地支撑创新活动,从而增强企业的技术实力和创新能力,确保其在激烈的市场竞争中保持领先地位,实现可持续发展。

6.质量控制与风险管理

为保障DDR产品质量与市场需求相一致,必须严控产品质量环节,包含但不限于原材料检测、生产流程监控以及产品测试等步骤,以确保其稳定性及可靠性。同时,风险管理亦需及时发现并处理生产过程中可能出现的各类风险,如供应链风险、技术风险以及市场风险等。通过构建完善的质量管理体系与风险管理机制,可有效降低生产风险,从而保证产品质量与客户满意度。

7.环境保护与可持续发展

在生产DDR时,必须注重环境保护与可持续性发展,积极实施节能减排及资源循环利用策略,降低环境负担。节能减排主要途径为精进生产工艺、提升能效、引入清洁技术等,从而减少能耗及排放;资源循环利用则借助于废物回收、产品再利用等手段,达成资源高效利用及循环再用,降低资源浪费和环境污染程度。

DDR生产的计算需关注多重维度,包括技术指标、生产装备、成本控制以及市场需求洞察等环节。全面权衡诸如此类关键因素,有助于精准调控生产流程并优化管理模式,进而提升产品品质及市场竞争影响力,助力公司实现可持续性发展,共同打造互利共赢的良好格局。