南趣百科网1月3日消息,在12月28日举行的小米汽车技术发布会上,雷军公布了小米超级大压铸技术:9100吨一体化压铸工艺,今天官方详细介绍了这项技术背后的细节信息。

官方表示,一体化大压铸技术最早是特斯拉在Model Y上实现量产,这是汽车生产效率提升的又一次制造革命,通过巨型大吨位压铸机,将车身以往分散的零部件,一次压铸成型。

相比传统工艺,它有生产效率高、零件坚固可靠等多重优势,是目前汽车行业新技术应用的明珠,小米是目前国内唯一同时拥有量产自研压铸合金材料以及自研大压铸设备集群系统两项技术的汽车厂商。

如今的汽车制造领域,大压铸已是大势所趋,相对传统冲压工艺,效率极高且更安全。但设备投资大、技术难度高、且制造成本更贵。

小米SU7的后地板采用大压铸工艺,其尺寸比特斯拉大17%,需要更大吨位锁模力的压铸机,因此我们首先定制开发了9100吨锁模力巨型一体压铸机。

但仅仅一台压铸机是远远不够的,压铸集群的设计和自研材料缺一不可,自主设计和自主制造是掌握一体化大压铸核心技术的关键。

小米大压铸件需要满足大尺寸、长流程、轻量化三大核心指标,因此对合金综合指标要求极为苛刻,为此,小米与国家级材料重点实验室一起合作,通过小米自研的多元材料性能AI仿真系统,在1016万种配方中,遴选出兼顾强度、韧性和稳定性的最优合金配方,制造出“小米泰坦合金”。

得益于“小米泰坦合金”压铸成型的一体化后地板及CTB一体化电池技术,小米SU7整车扭转刚度高达51000N·m/deg,相当于传统燃油车的两倍。

不仅如此,小米在结构方面还创造性设计了三段式防撞设计,在一般的中低速碰撞中,能够实现只更换防撞梁和溃缩区,不更换后地板,确保了维修经济性。

19100吨超强锁模力,90kg液态合金材料100毫秒瞬间成型

小米超级压铸技术核心是一台拥有9100吨锁模力、重达718吨的大压铸机,相当于4台波音747的重量,围绕它的是超过60个设备,占地840平方米的超级大压铸集群。

喷涂、控温、合模,开合之间,9100吨强大锁模力将模具牢牢锁住,加热至700度的液态铝合金原料,通过封闭铝液系统定量传送,100毫秒间压射入模 ,90kg液态合金原料,一瞬间填满整个模具。

这不仅是压铸的成型,也是集群工作的开始:检测、冷却、切割等9大工艺,433项工业参数精准衔接,配合16道自动化装配工艺,精密、连贯 、细致入微,让72个零件合而为一。

值得注意的是,小米超级大压铸集群拥有视觉大模型质量判定系统,即使是肉眼不可见的细微缺陷,也能在2秒内全面查清,检测效率是人工检测的10倍,检测精度是人工检测的5倍以上。

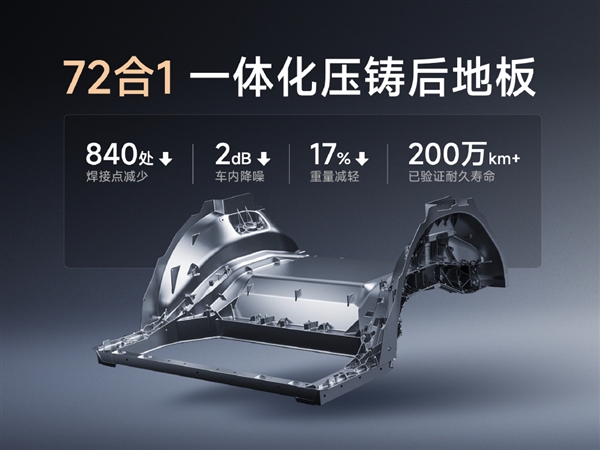

通过小米超级大压铸技术生产的小米汽车后地板,实现了零件72合一,焊点减少840个,减重17%,车内路噪降低2dB,同时生产工时减少45%,一体化后地板的设计寿命是传统后地板的10倍以上,能够轻松实现200万公里以上的使用寿命。

坚固的一体化后地板及小米CTB一体化电池技术,使得整车扭转刚度能够突破51000N·m/deg,这相当于传统油车的两倍。

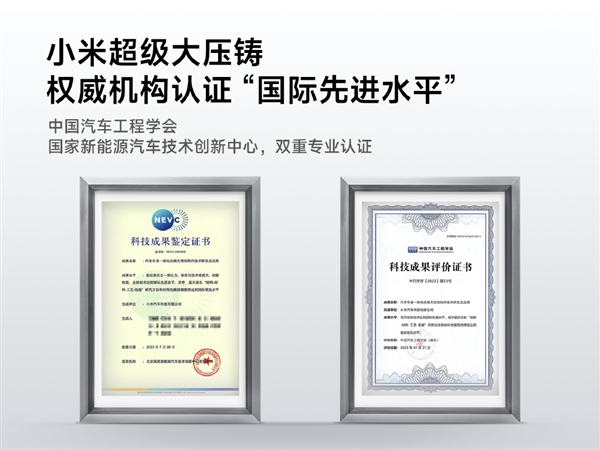

这些成果获得了 中国汽车工程学会 和 国家新能源汽车技术创新中心的高度认可,他们的评价是“项目总体技术达到国际先进水平,其中超长流长-结构-材料-工艺-性能 研究方法和材料性能预测模型达到国际先进水平”。

官方强调,小米超级大压铸的独特之处在于,不仅仅是引入一台大压铸设备,还自建了大压铸工厂,并且完成了大压铸产业链里几乎所有环节的全栈自研。

保证产品的高质量及坚持自制是对品质的要求,更是对一体化压铸未来的肯定,是十倍投入造一辆好车的决心。