注塑成型过程中,DDR制造时常出现变形,这一问题不容小觑。DDR,全称双倍数据速率同步动态随机存储器,一旦在注塑阶段发生变形,便会对其性能和后续应用产生不良影响。这一现象背后涉及材料、工艺等多个方面的复杂因素,因此,深入了解其原理并寻求有效的解决方案显得尤为关键。

注塑材料的影响

材料的特性对DDR注塑变形影响显著。不同塑料材料具有各自的热膨胀系数等物理特性。选用不当的材料,注塑冷却阶段易出现变形。比如,导热性差的材料,热量难以迅速散去,局部温差过大易引发变形。此外,材料质量同样重要,杂质存在会导致内部结构不均,成型时易向薄弱处变形。因此,我们在材料选择与检验上必须严格把控。

从另一个角度来看,材料的配比同样至关重要。在许多情况下,注塑过程中会用到多种材料的混合。只有保持合理的配比,才能确保注塑时材料的物理性能保持稳定。一旦某种成分的比例失衡,材料的整体特性就可能发生改变。这会导致DDR在注塑时无法保持原有的形状,从而引发变形问题。

注塑模具的设计与精度

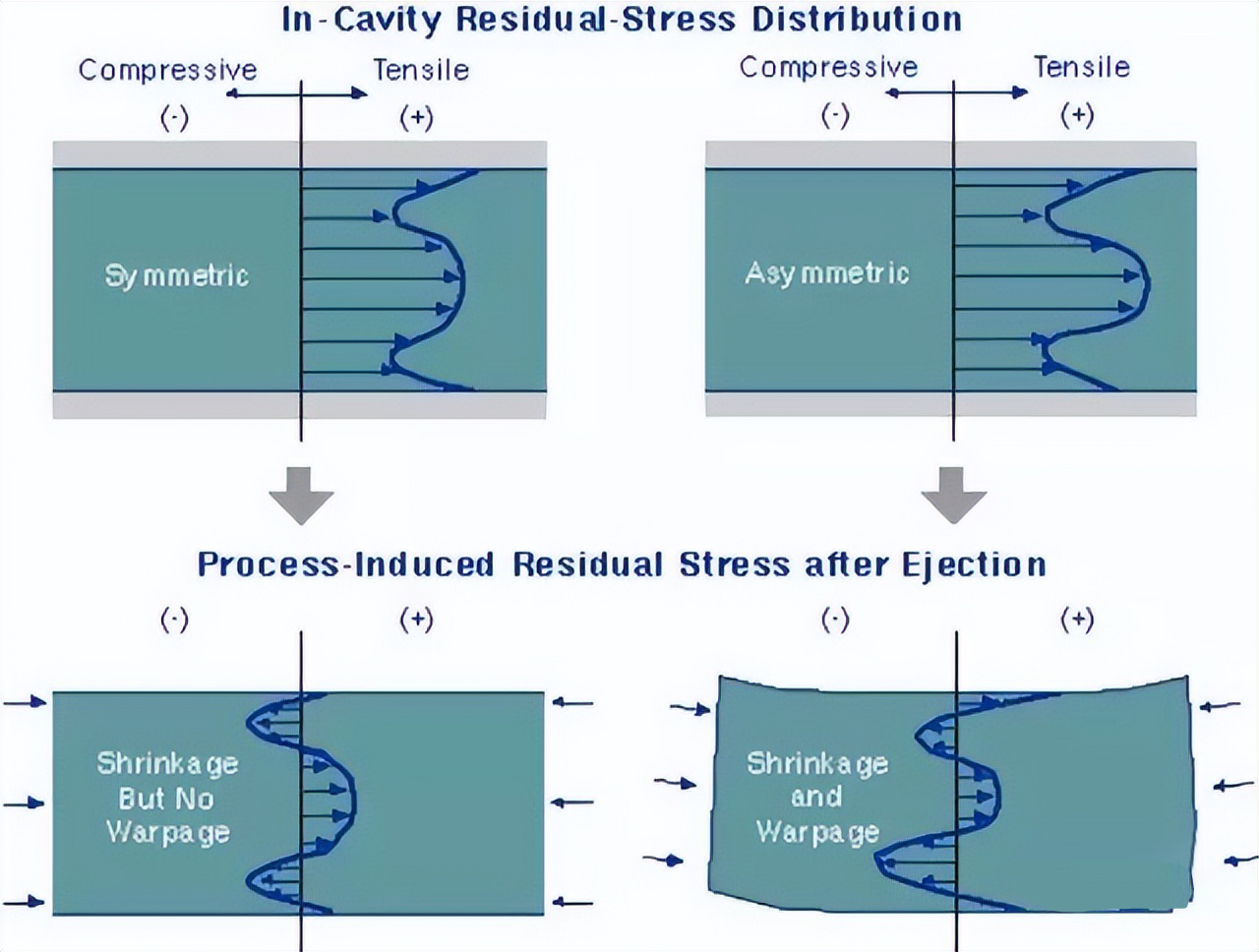

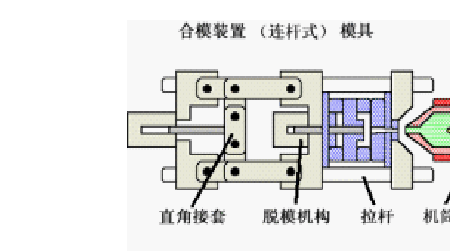

模具设计在DDR注塑变形过程中扮演着极其关键的角色。若模具的流道系统设计不当,塑料在模腔内的流动便会变得不均匀。举例来说,流道直径的不一致会导致塑料流速不一,压力分布不均,最终使得产品局部承受压力不均而发生变形。此外,若出模结构设计不合理,DDR在脱模时可能会遭受额外的拉力或挤压力,这也可能引发变形问题。

模具的精度至关重要,尺寸公差过大的模具在DDR注塑时难以保证形状的准确性。即便是微小的尺寸偏差,在多次注塑过程中累积,DDR也会出现明显的变形。因此,我们必须精确设计和制造模具,同时还要定期进行检查与维护,以保证其精度在允许的范围内。

注塑工艺参数的稳定性

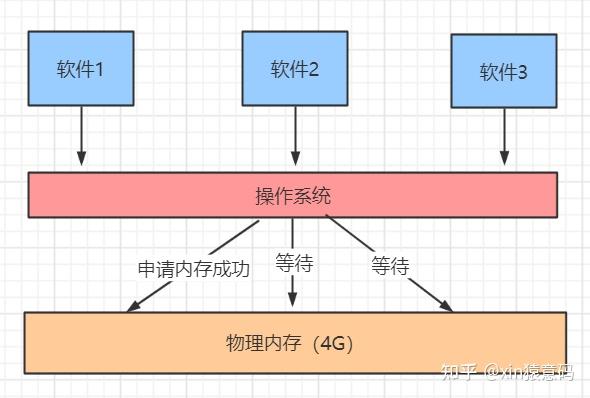

在注塑工艺中,温度参数对DDR材料的注塑变形有着显著影响。若料筒温度过高,塑料会变得过于柔软,流动性增大,注塑时难以维持形状,很容易出现变形。此外,喷嘴温度的不均匀也会导致流入模具腔的塑料温度不一致,这同样会引起变形问题。

注射压力至关重要。若压力波动,塑料进入模腔的速度与力度将不均。压力过高,塑料可能被过度压缩,破坏其固有结构;压力过低,塑料又可能无法完全填满模腔。这些情况均可能导致DDR注塑变形。因此,必须严格调控注塑工艺的各项参数,确保其稳定。

注塑环境的影响

在注塑环境中,温度和湿度是导致DDR注塑变形的关键外在条件。若车间温度偏高,塑料材料在注塑前就会发生膨胀,注塑时便容易变形。此外,若湿度过大,水分可能渗入塑料材料,改变其性质,这对注塑成型极为不利。

环境清洁度同样不容忽视。车间内若存在大量灰尘等杂质,注塑过程中便可能将这些杂质混入材料,导致内部结构出现异常。这样的问题会直接影响注塑结果,进而可能引发DDR的变形。因此,我们必须要严格控制注塑环境的温度、湿度和清洁度。

注塑后的处理

DDR注塑完毕后,绝不能忽视后续处理对形状的影响。在脱模环节,必须格外谨慎,否则操作失误,脱模瞬间产生的压力可能导致DDR变形。合理的脱模设计能够有效降低这种风险。

注塑后的冷却环节同样至关重要。若冷却速度过快,内外温差会迅速拉大,导致内应力产生,从而引发变形;反之,若冷却速度过慢,DDR将长时间处于不稳定状态,同样可能发生形变。

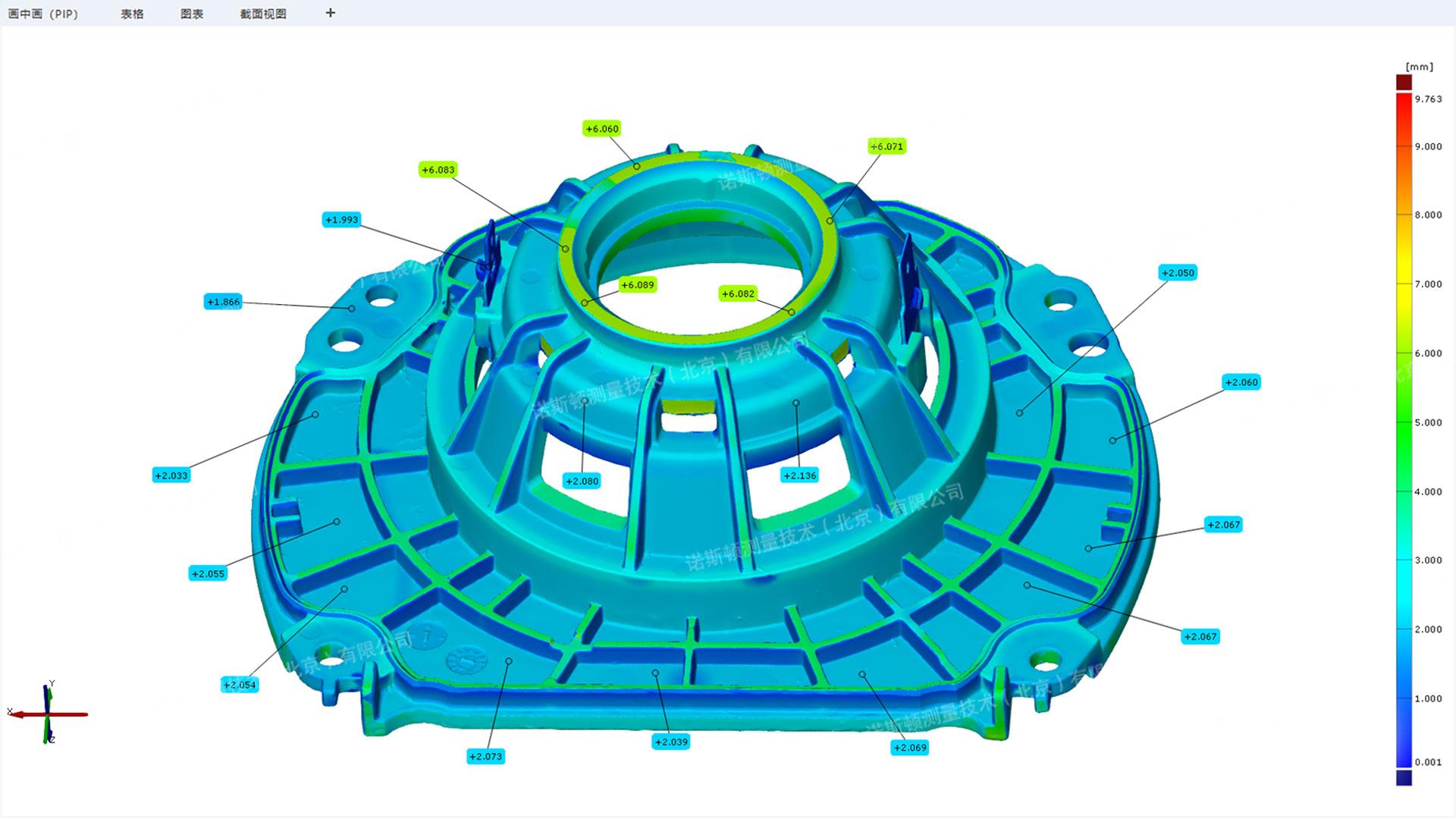

检测与改善措施

DDR注塑后的变形问题,必须要有有效的检测方法。比如,可以用高精度的测量设备来检测DDR的形状和尺寸差异,这样就能及时发现问题。

一旦变形现象出现,必须立即实施改善策略。这涉及根据变形的具体情况,调整注塑工艺的各项参数;重新审视并优化模具的设计与制造过程;以及重新挑选更为适宜的材料。唯有持续检测与改进,方能有效降低DDR注塑过程中变形问题的发生。

在DDR注塑操作中,你是否也遇到了产品变形的问题?欢迎大家在评论区交流心得。同时,还请大家给这篇文章点个赞,并分享出去!