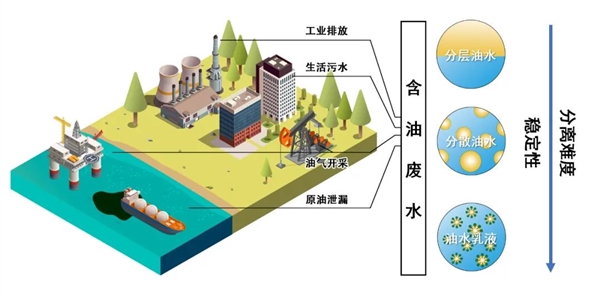

11月8日,快科技报道,工业生产中含油废水的处理长期面临难题。其中,乳化剂稳定的油水乳液处理尤为棘手,其处理难题引发的污染和资源浪费问题,既成为行业痛点,也成为关注的焦点。

浙江大学团队开展研究

随着含油废水处理问题日益受到关注,浙江大学徐志康教授及其团队积极参与研究。该团队集结了众多专业人才,在浙江大学这一科研氛围浓厚的环境中潜心研究。他们肩负着强烈的使命感,致力于在分离科学与技术领域近百年来的难题上取得突破。

这一决心的形成基于现实状况,在工业生产中,若大量含油废水未得到妥善处理,环境污染将不断恶化,资源浪费也将持续加剧。这种情况不仅对企业效益造成损害,还严重影响了民众的生活环境质量。

工业乳液分离现状

油水乳液处理在工业生产中一直是一项难题。此类乳液主要分为水包油和油包水两大类。目前,其分离技术状况不容乐观。传统方法如化学絮凝、电聚结和离心分离等,在实际操作中存在明显不足。这些方法通常只能实现乳液中油相或水相的部分分离,剩余的废液仍需进一步处理。这导致成本投入与产出不成正比。具体来看,某些行业在设备投入和作业过程中耗费了大量人力物力,但仍有近半乳液无法有效分离。

某石油加工企业长期运用化学絮凝法进行废水处理,然而,成效并不理想。累积的大量剩余乳液只能进行储存,这不仅占据了大量的空间,同时也对生产环节带来了潜在的环境风险。

早期研究成果

徐志康教授的研究团队经过长时间的深入研究,成功研发出一种名为“两面神”的非对称多孔膜。该膜具备独特的表面特性。在初步研究中,该多孔膜已取得一定成果,即能够捕捉和分离水包油乳液中的分散油滴。然而,该膜也存在显著缺陷,即仅能分离单一组分,对于同步分离的整体难题尚无有效解决方案。这一挑战迫使团队面临新的转折点,需重新审视并寻求新的解决方案。

通过对比国内外相似领域的研究成果,该成果虽具独特性,却未达到预期的理想效果。目前,在市场上,它尚未有效解决众多企业所遭遇的油水乳液处理难题。

双向水油分离系统提出

在发现早期成果存在不足后,团队成员勇于创新,大胆地提出了新的构想。他们决定采用亲水膜与疏水膜相结合的方式,构建一个双向水油分离系统。这一尝试面临较高风险,因为从材料选择到系统构建,缺乏可供借鉴的丰富经验。然而,他们基于理论基础的不断实验与优化,努力克服了这一挑战。

在实验初期至逐步优化过程中,团队成员持续对两张膜的安装位置及性能指标进行调整。历经无数次的实验挫折,投入了大量人力和多年时间,他们逐步朝着可行方案迈进。

狭缝宽度的关键影响

构建该双向水油分离系统后,研究团队取得了一项重要成果。他们发现,狭缝宽度对水油回收效率具有决定性作用。在狭缝宽度较大时,亲水膜与疏水膜相互干扰,导致分离效率极低。然而,当狭缝宽度精确控制在4毫米时,水油回收效率显著提高。具体数据显示,此时疏水侧的油回收率从原先的5%飙升至97%,亲水侧的水回收率也从19%上升至75%。这一显著的数据提升证实了狭缝宽度是影响整个分离系统效率的关键因素。

该原理涉及物理化学等多个领域的知识,例如在4毫米的狭缝宽度条件下,膜与乳液的相互作用达到最佳状态。这一状态有利于油水分子的运动规律,进而促进分离的科学过程。

正向反馈机制的促成

在本次实验中,团队观察到某些特定机制显著提升了分离效率。亲水膜能去除水相,从而增加乳液浓度,这一过程进一步促进了乳滴的碰撞、聚集和乳析,直接增加了油相的渗透效率。同时,油相的持续移除也有助于减少膜表面的乳液浓度,减轻了浓差极化对亲水膜渗透效率的负面影响。这一过程中形成了积极的“正向反馈机制”,成为系统成功的关键逻辑支撑。该机制的发现不仅为相关理论研究提供了重要参考,也为系统改进提供了更多理论依据。

《科学》杂志发表了这一研究成果,其重要性不言而喻,不仅为环境保护和资源回收带来了创新的可行方案,还为那些困扰于油废水处理难题的企业带来了新的希望。然而,我们不禁要问,这一成果何时能大规模应用于实际工业生产?我们期待读者积极参与评论,分享个人观点并给予点赞。相信研究团队在将来将继续深入研究,加速技术进步和实际应用的步伐。