本人身为冲压模具公差控制的资深从业者,深深理解公差控制对于生产效益与品质保证之至关重要。在此,我愿分享个人关于冲压模具公差控制的一些独到见解及经验。

DDR停线率的定义

DDR停线率指因冲模故障或其他原因引发的设备停机时间占整个生产周期的百分比,这对生产进度与产品质量具有关键性影响。降低DDR停线率乃每一位冲模管理人员所必须面临的挑战。

在实践操作中,若要精确计算DDR设备停线情况的发生概率,需将每次停工过程完整记录并深入剖析。唯有明确停线因素及其频率,方能据此规划针对性改良策略,进而提升整体生产力。

影响DDR停线率的因素

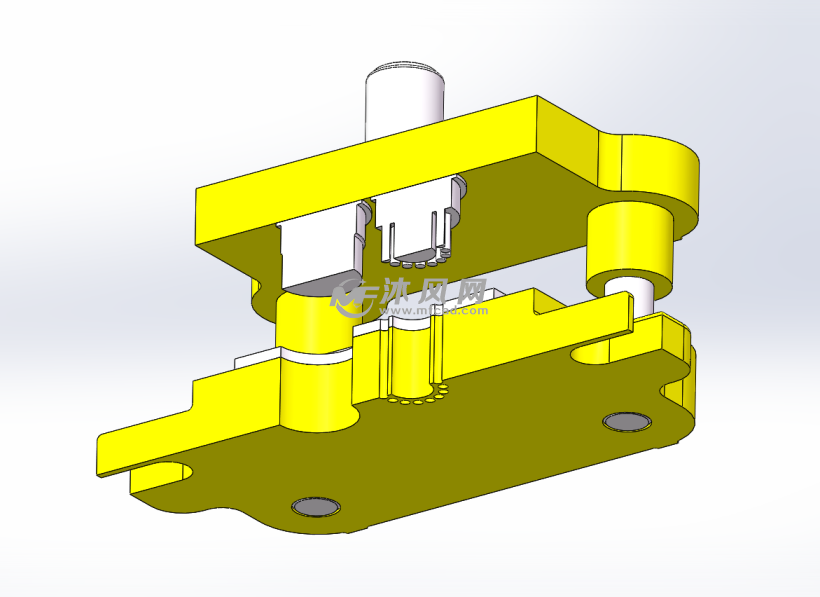

1.设备老化

冲压模具作为制造中的关键设施,长时间运作后易遭受磨损及老化现象。此类设备老化会显著引发DDR生产线暂停比例的上升。为减轻DDR停线负担,管理层应实施设备维护计划,对其进行定期检查并适时替换已进入严重老化阶段的零件,以确保设备的稳定运行。

2.人为操作失误

在生产线运营过程中,人为疏忽亦为加剧DDR停线几率的因素之一。为此,有必要强化员工的培训与技艺提升,使操作者熟知并能准确运用设备操作规程,以降低人为错误的概率。

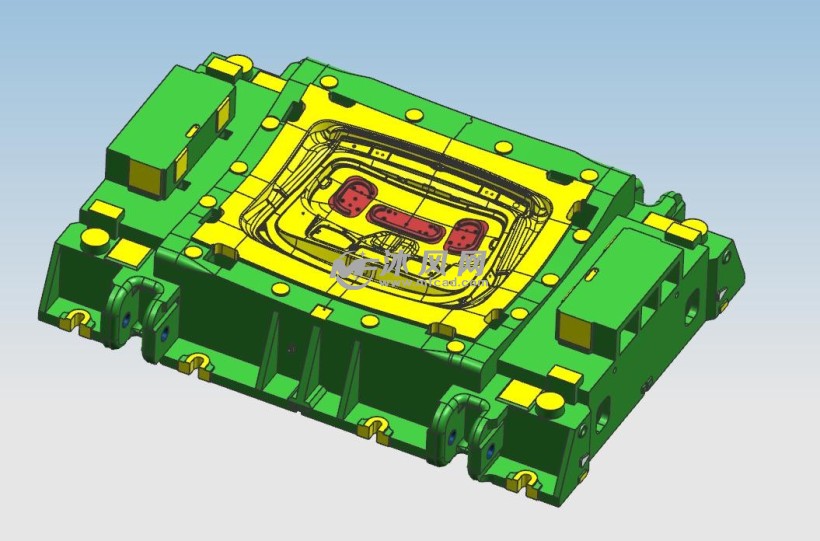

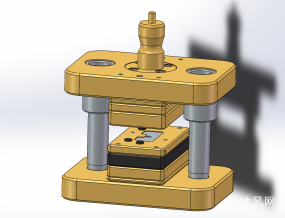

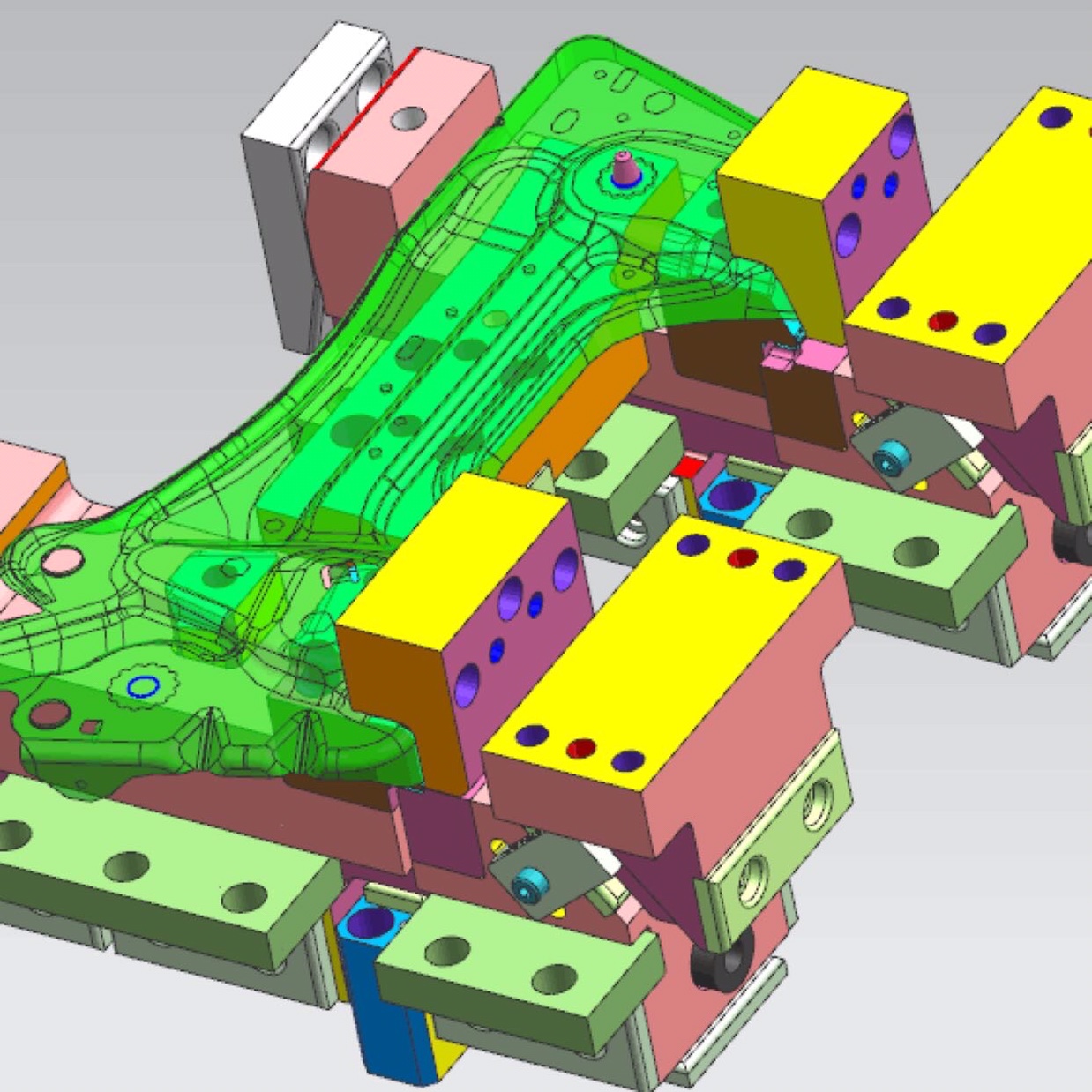

3.模具设计不合理

冲压模设计对生产效益及品质起着决定性作用。若设计不当,易引发设备故障、产品变形等问题,进而提升DDR停线率。故管理层需与工程师团队紧密协作,优化模具设计以提升生产效能。

降低DDR停线率的方法

1.定期设备维护

定期设备维护能显著降低DDR停线率。通过严谨地检测设备,更换易损零部件,以及及时识别和修复潜在问题,能够显著降低设备故障发生频率,进而提升整体生产效率。

2.加强员工培训

员工是生产中的关键要素,他们的技术能力直接关系到DDR生产线的运行状况。强化员工培训,提升其专业知识与责任感,有助于显著降低因人为因素导致的停线风险。

3.优化模具设计

改善模具设计是解决DDR停线率问题的关键。优良的模具设计能够避免产品形变及设备卡滞现象,提升工作效率并有效降低停产风险。

4.建立预防性维护体系

构筑预防性维护系统,制订详尽设备保养方案,定期对设备进行巡检与养护,可及早查验潜在隐患,防止设备因故障导致的停产现象。

总结与展望

冲压模具DDR停线率对公司生产效率及产品品质具有重大影响,是每家此类工厂必须高度关注的环节。采用诸如定期设备养护、强化员工培训以及重新设计模具等策略均能显著降低DDR停线率,从而提升生产效率与产品品质保障。

在不远的将来,我将致力于深化研究降低DDR停线率之策略,进一步完善管理系统,全面提高团队综合素质,倾力推动公司稳健发展。