DDR力矩转盘,这是一款在特定技术和工业领域扮演着关键角色的设备。它所涉及的,不仅有复杂的运作原理,还有一系列相关参数,以及各种实际应用场景。接下来,我会逐一为大家进行详细阐述。

定义与原理

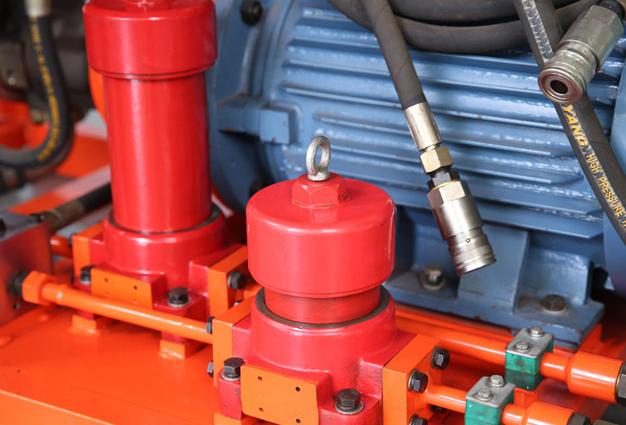

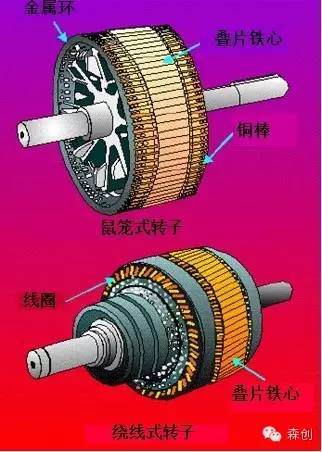

DDR力矩转盘,简单来说,有其特有的运作规律。首先,它依靠内部独特的机械结构设计,完成了力的传递与转换。比如,在机械制造领域,它那巧妙的构造能够精确地将输入的力转化为所需的动力,这是它高效运作的核心。其次,从原理上讲,它依靠电磁等多种原理来控制力矩,这些原理相互协作,确保了它的稳定运行。

DDR力矩转盘在运行时对环境条件有特定要求。在温度方面,过高或过低的温度都可能对其精度和使用寿命造成影响。高温环境下,部件可能会膨胀变形;而在低温条件下,润滑油可能会凝结。此外,湿度也是一个不可忽视的因素,高湿度可能导致内部电路受潮短路,或者机械部件生锈腐蚀,进而影响其功能和耐用性。

关键参数

力矩范围是个关键指标。它影响着DDR力矩转盘能执行的工作类型。范围太窄,会阻碍它在众多需要高力矩的大型设备上的运用。再者,转速同样至关重要。不同场合对转速的需求各异,比如在追求高精度加工的场合,低转速是保障加工精度的必要条件;而在大规模连续生产中,可能需要更高的转速。

对比不同DDR力矩转盘,会发现参数在产品好坏的判断上起着至关重要的作用。比如,一个力矩范围宽广、转速可灵活调节的DDR力矩转盘,在多数应用场合都会比参数欠佳的转盘更具优势。同时,对这些参数的正确理解,对于后续的维护和升级同样具有重要意义。

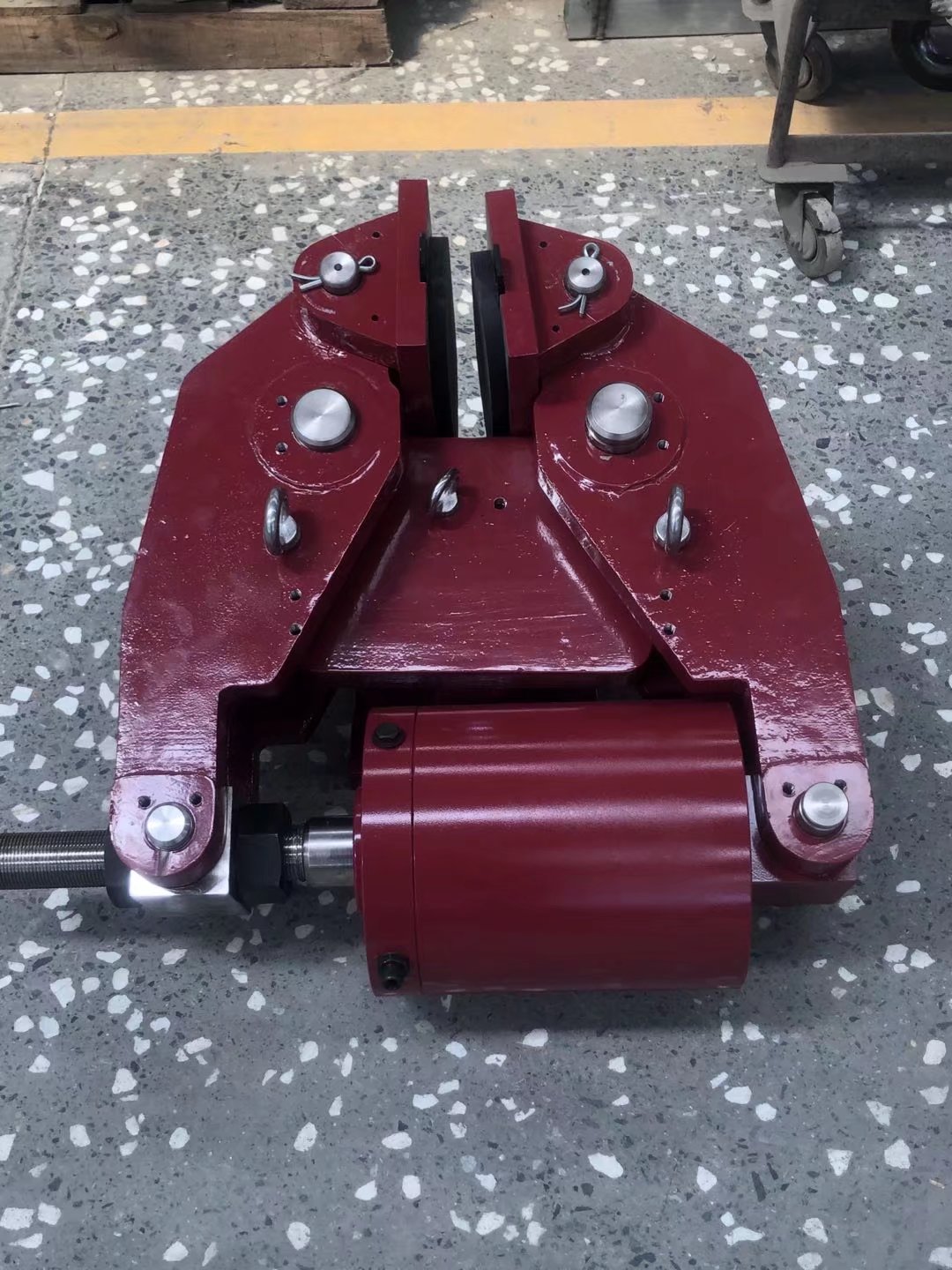

原材料的选择至关重要,优质金属材料能确保机械部件的强度与耐用。比如,使用特殊合金,即便在承受大扭矩时,转盘也不易变形。至于加工工艺,高精度的切割、锻造和装配技术,保证了内部部件的精确配合。而精细的装配工艺,还能减少部件间的摩擦损耗,进而提升整体效率。

在现代化的制造工艺中,DDR力矩转盘与传统的相比,性能上存在显著的不同。新技术使得功能得以集成,体积更小,同时在稳定性和可靠性方面有了显著提高。而传统工艺制造的产品,由于工艺较为粗放,在复杂环境中容易出现故障。

应用场景

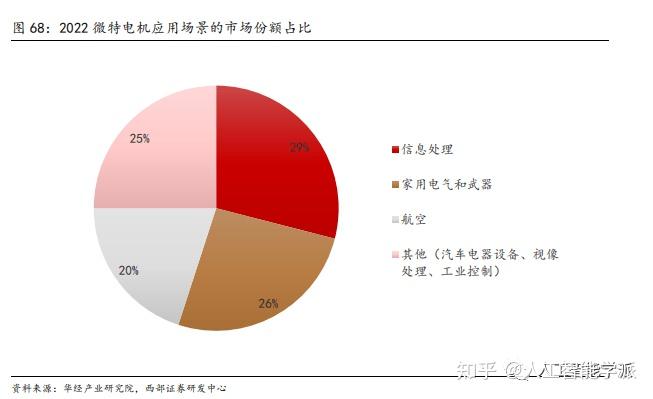

在汽车制造行业,DDR力矩转盘扮演着不可或缺的角色。它在发动机的装配和零部件的拧紧过程中发挥着至关重要的作用。它确保每个零件安装时的力矩都精确无误,从而保障了汽车的整体质量和安全性能。而在电子设备的生产过程中,DDR力矩转盘对于安装那些微小的精密部件尤为重要。它能提供稳定且精确的力矩输出,有效避免了对这些微小元件的损害。

比如在航空航天的行业里,其运用充分展现了高精度需求的极致表现。飞机发动机等关键部件的装配对准,依赖于DDR力矩转盘,这直接关系到飞行的安全与航空设备的可靠性。在不同的应用场景中,DDR力矩转盘能够根据具体需求,展现出各自独特的功能特点。

常见问题与维护

机械部件磨损现象很常见。长时间运作后,齿轮、轴等内部部件因摩擦而磨损,这会影响整体性能。为了防止这种情况,定期进行磨损检查十分关键,以便及时发现即将“退役”的部件并予以更换。此外,还要应对电气故障的问题,因为电磁电路部分偶尔会出现短路等情况。

为应对这些挑战,首先需设立一套健全的日常保养体系,这包括定期的清洁工作、润滑油的更换以及部件表面的防护措施。其次,还需制定详尽的故障应对计划,配备专业维修团队和充足的备用零件,以确保设备在出现故障时能迅速恢复正常运行。

发展趋势与展望

DDR力矩转盘的发展趋势之一是智能化。这表示它能够自动调整参数,以适应各种工作环境,并能自行检测故障。在此过程中,传感器等关键技术将与DDR力矩转盘实现更紧密的结合。此外,小型化也成为一大趋势,更小巧的体积便于在各种场景中布局和使用。

观察市场前景,工业自动化水平持续攀升,各行业对精密作业的要求也在逐步提升。因此,DDR力矩转盘的需求预计将持续上升。然而,竞争也将愈发激烈。为了在市场中保持地位,我们必须不断提升产品的性能。

我想请教各位,你们觉得DDR力矩转盘将来会在哪些新兴领域展现其应用价值?期待大家的热情评论、点赞和转发。