当前,制造业领域竞争愈发激烈。众多工厂致力于探索提高管理及生产效率的策略。其中,某工厂采纳了智能MES制造执行系统,这一举措被视为制造业智能化变革的一个显著成就。

优化资源调配与物流配送

该工厂采用智能MES制造执行系统,对生产现场资源进行高效配置。例如,系统可整合AGV自动导航车群,提升物流配送的精确度和自动化水平。这一举措并非微不足道,而是涵盖了广泛数据与复杂流程的整体优化。同时,系统实现了研发、生产和销售全流程数据的互联互通,显著提升了各环节的协作效率。在实际操作中,全流程数据互通确保了交流与决策的科学性和合理性。

智能化管理带来的影响极为广泛。它不仅优化了生产流程,还逐步转变了以往主要依赖人力经验和直觉进行资源配置与物流配送的模式。在智能化系统辅助下,员工得以从繁杂的调配任务中解放,转而投身于更具创新性的工作。

全流程数据集成与追溯

全流程RFID技术的引入,为每个生产单元配备了唯一的“数字身份”。在汽车生产环节,海量的数据得以整合。这种管理实现了“每辆车一档案”的精细化管理,其重要性不言而喻。汽车品质问题历来是消费者关注的焦点,而全流程数据整合确保了汽车品质的终身可追踪。在汽车召回事件频发的当下,这种质量管理方法无疑为消费者提供了极大的信心保障。

分析数据表明,充足的数据储备对后续的生产优化、品质监控及问题诊断等环节至关重要,能提供最直接、最可信的数据保障。同时,这也有利于向相关方清晰展示汽车从生产到成品的全过程。

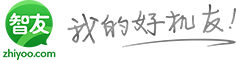

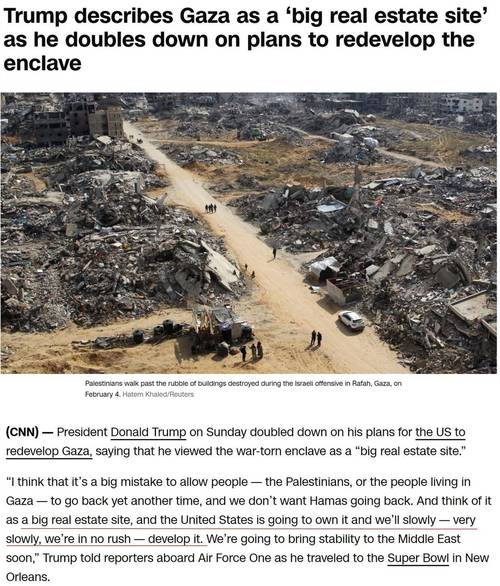

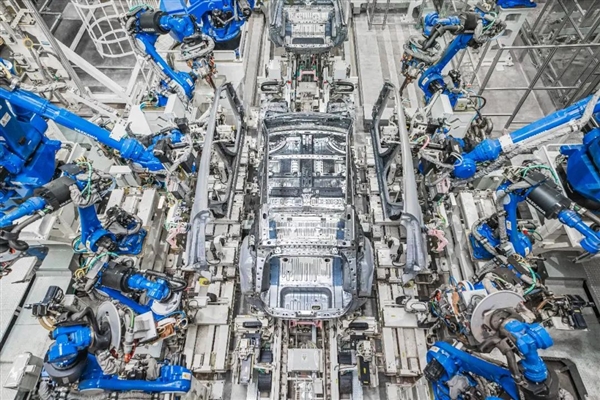

四大车间智能化生产

冲压车间引入全伺服生产线,显著提高了生产效率。该生产线每3.75秒即可产出一个或一对冲压件。机器人负责100%的自动装箱,并通过AGV精确运送至智能立体仓库。该仓库占地面积广阔,达7层楼高,相当于约6.5个篮球场。整个从冲压到焊装的物流过程实现了100%自动化。焊装车间同样实现了高度自动化,焊接、运输、取件安装均达到100%自动化,并拥有独特的焊接质量检测技术。

涂装车间运用高端设备实现了全车自动涂胶,其涂胶精度精确至0.5毫米。尽管总装车间的自动化程度仅为约30%,却拥有多项高效的自动化项目。相关数据显示,智能化设备已广泛应用于生产流程的各个阶段,各车间根据自身特色,正稳步迈向高效智能化的生产模式。

设备智能监控与维护

设备的稳定运行对于生产活动极为关键。利用智能设备对参数进行实时监控与预测性维护,能够有效降低故障率至50%。从投入产出角度分析,这一成果显得尤为显著。依据实际生产周期估算,相较于过去因设备故障导致的长时间损失,如今得益于该系统的应用,非生产时间得以大幅缩减。

生产稳定性显著增强,显而易见。在缺乏智能化监控与维护系统的情况下,设备故障多表现为突发性,难以提前预知。而如今,此类故障得以提前预防,不仅降低了维修费用,还提升了生产整体效益。

全流程环保管理体系

当前环保意识普遍增强的背景下,该工厂已建立了一套完整的环保管理体系。在废气处理环节,工厂实现了工艺废气的100%收集,并运用了VOCs深度处理技术。其VOCs排放量仅为4.4g/㎡,较排放标准降低了78%,这一数据尤为突出。此外,工厂还配备了自有的能源管理系统。

该系统能实时监控能耗终端,如对高功率设备建模以实现智能启停。此外,工厂在节能方面取得显著成效,通过建设高效制冷站等手段,每年可大幅节省能源并减少碳排放,这与国家节能减排的总体目标相契合。

对其他工厂的启发

该工厂智能化改造的举措为业内其他企业提供了哪些借鉴?其核心启示在于全面实现生产流程的智能化、数据化管理和环保节能的全面进步。其他企业是否具备采取类似变革的胆识和能力?他们是否决心在数字化、智能化和绿色化的大潮中勇往直前,而非被淘汰?各位读者,贵公司是否会参考这些经验?欢迎点赞、转发,并在评论区展开讨论。