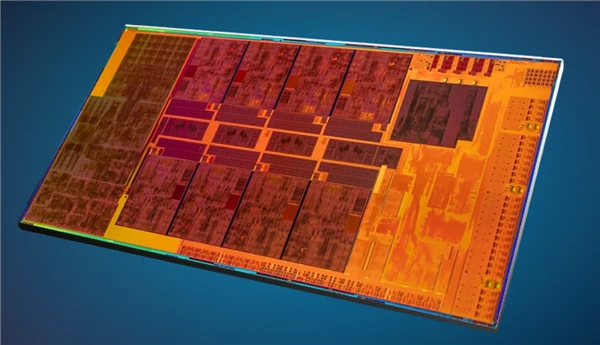

在电子行业中,DDR器件的修复是至关重要且复杂度极高的环节。随着科技的迅猛发展,DDR器件的制造与维护显得愈发关键。本篇文章深度解析了DDR器件修复的各大议题,包含修复原因、常见问题、修复流程、技术应用及未来发展趋势等,引领读者深入了解DDR器件修复的神秘面纱。

返修原因

DDR芯片的返修源于多个方面,如制造阶段的工艺缺陷,物理性损害以及电学失效等等。制造过程中,由于人为失误、材料品质缺陷或者恶劣生产条件等原因,可能会引发焊接不牢固、器件偏移乃至金属层剥离等问题,从而导致其性能无法达到预期。然而,在实际应用过程中,DDR组件可能因为受到外力冲击、静电损伤、气温骤变等物理性破坏,或因为电压过高、电流过载等电学故障,需要进行相应的维修和更换。

因故障原因不同,我们需为每个问题制定专属修复策略,以保证DDR器件功能重回正轨并降低维修费用与生产停滞带来的损失。

返修的常见问题

在DDR元件维修过程中,常出现焊接不牢、元件短路、金属层锈蚀、引脚折断以及电路断开等问题,进而导致元件无发正常运作并对机器性能与稳定性产生负面影响。

DDR组件维修过程中,焊接缺陷颇为常见。因焊接技术欠佳或材料品质问题,连接处接触不佳或是焊料泄漏等情况屡见不鲜,从而引发电流传输受阻,信号传递受限,最终影响到DDR组件的正常运作。

此外,元器件漏锡及金属层氧化亦属常见维修弊端。所谓漏锡现象,即焊接过程中无法充分填充焊料至各焊接点,使得两接点间产生空间间隙或是接触不良情况;至于金属层氧化,则由于金属态长期裸露于空中遭氧化还原反应所致,进而生成氧化膜,对元器件的导电性造成负面影响。

返修流程

DDR组件修理步骤包含问题诊断、修复策略拟定、实施修复、检测核实以及追踪归档等环节。

首要任务为问题甄别阶段,全方位且精确的检验与剖析DDR设备所衍生出的问题,进一步明确其原因及影响范畴。我们采用视觉检视、X射线检测以及红外热像探测等多种方式,以期迅速、准确地锁定问题源头。

随后,需实施修复计划。根据问题严重性及影响范围定制不同修复策略,如重新焊接、元器件替换或电路维修等多种措施。以上步骤均须依据具体状况予以明确。

接下来实施修复步骤,依照既定修复策略对DDR器件进行精准修复。整个修复过程务必严格遵守操作规程,以确保修复结果的精确度与稳定性。

修整完毕后,必须执行确认试验以检验修复功效是否达至预设目标。我们将借助功能性测试、性能测验及可靠度测试等多元化手法,对已修复之DDR元件逐项详尽检查,以确保其得以无障碍运作。

终章即追溯记录,对修复历程深度刻划并存档。其中涵盖了问题判决流程、修复策略、修复步骤及验证测试成果等关键信息,为未来的维修工作提供可靠的参照依据。

技术手段

DDR器件的修复过程中需运用诸如焊接检测、力学测试、红外线温度测试在内的诸多专业技术。

焊接技术被广泛采纳用于DDR器件的修复过程,以保证其焊接质量和可靠性。主要采用手动与自动两种方式实现DDR元器件的精准焊接修复。

DDR器件返修关键在于精密的测试技术应用。运用功能测试、性能测试及耐用性测试等多种方法,严格审视每一颗DDR器件的修复质量与性能表现。

红外热像技术作为尖端非接触性检测方式,能够迅速且精确地展现DDR器件的温度与热量分部状况,协助发现并解决潜在问题,进一步指导维修作业。

此外,还应用了X射线检测技术、超声波检测技术以及电子显微镜技术等先进手段,为DDR设备维修提供多重高效技术及设施保障。

未来发展趋势

随着电子科技持续精进,DDR器件修复工艺亦逐步革新与改进。展望未来,DDR器件修复技术将顺应以下几项发展脉络:

首先,自动化科技的应用在提升DDR器件修复的效果方面发挥重要作用。随着科技的持续进步,诸多繁琐及低层次的修复流程将逐步转变为自动化运行模式,从而大幅度地提升维修工作的效率与品质。

随后为智能化技术的涌现与运用。随着智能化技术在DDR器件修复领域的角色日渐突出,我们将借助人工智能及大数据分析等工具,将DDR器件恢复过程有效地监控并进行最优化处理。

此外,新型材料与工艺的应用亦日益显著。这些新元素的相继出现,使得DDR器件维修技术持续革新进步,为其高效恢复供应了更为多样化的选项与可能性。

最后,绿色与可持续理念将引领DDR器件维修方向。在维修环节中,我们要努力实现能源节约、排放减少以及资源再利用,以实现DDR器件维修向环保和可持续发展迈进。