11月27日,快科技报道了上汽大通在25日的一举一动。当前,汽车市场面临供过于求的困境,新车持续涌入,导致供需失衡,短期内难以调整,价格战亦持续不断。上汽大通明确指出,2025年汽车行业将以“降低成本”为主旋律,旨在将成本降低10%,并诚挚邀请供应商共同参与此项目。该事件涉及多方利益相关者,而上汽集团对此尚未作出回应。

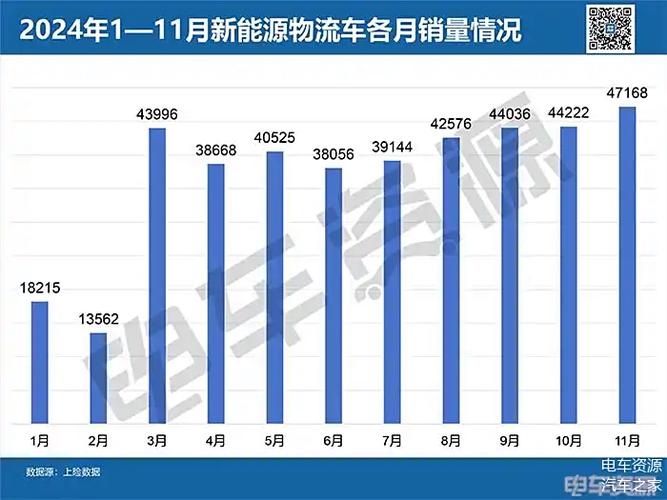

汽车市场现状

当前汽车市场新车频发上市。以上海、北京等核心销售区域为例,各大汽车专卖店内新车型琳琅满目。消费者在众多车型面前愈发挑剔。数据显示,近期汽车库存持续高企。由于可选车型众多,消费者购买意愿不高。供需矛盾突出,短期内彻底扭转这一局面颇具挑战。车企需做出调整以寻求生存之道。

汽车企业正承受着巨大挑战。上汽大通意识到,若维持现状,市场竞争将愈发艰难。资金回收进程缓慢,高昂的成本正在消耗企业资源。因此,上汽大通亟需改变现状,力求在成本控制上取得突破,以提升市场竞争力,支持自身持续发展。

降本目标

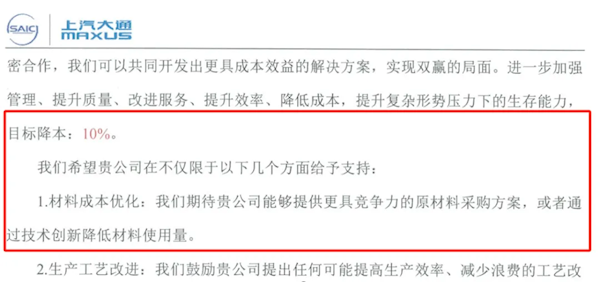

上汽大通已确立成本降低的具体目标,目标是在2025年实现成本减少10%。这一百分比涉及巨额资金,若汽车生产投入成本为10亿元,则需节省1亿元。这一目标虽显挑战性,但上汽大通正积极采取措施。为实现10%的减幅,上汽大通需在每个环节进行精确管理。

上汽大通旨在实现降低成本10%的目标,为此,公司正积极寻求供应商在各个领域的全面合作。公司认识到,仅凭自身努力,难以达到如此显著的成本削减效果,故而必须依靠产业链上游的供应商伙伴,通过大家的共同努力,方能使这一看似遥不可及的目标尽可能变为现实。

材料成本优化

上汽大通希望对材料成本进行优化。汽车生产中,材料费用较高,涵盖车身钢材、内饰塑料等。该公司期望供应商提供更优的原材料采购策略。例如,某些供应商在国际钢材市场上拥有广泛的联系,能够获得价格优惠的钢材资源。

供应商通过技术革新降低材料消耗。比如,运用先进的汽车座椅填充技术,供应商能在确保座椅舒适性的同时,减少填充材料的用量。这不仅节省了成本,也有利于环境保护。此举有助于上汽大通降低单车成本,进而实现整体成本的控制。

生产工艺改进

上汽大通将生产工艺视为关键领域。汽车制造过程中,生产效率低和材料浪费问题时有出现。该公司鼓励供应商积极提出任何有助于提高生产效率的建议。例如,建议将部分汽车零部件的人工组装转变为智能机器人操作,这一举措不仅能提升效率,还能降低人为错误。

在降低资源浪费方面,新型焊接技术是可行的选择。王刚,作为一家汽车零部件厂的工人,指出传统焊接方法可能导致零件焊接点不稳定。据他所述,这种情况下,重新焊接不仅消耗大量材料,还耗费大量工作时间。采用新型焊接技术,可以有效避免这些问题。

VAVE实施

VAVE的实施至关重要。上汽大通积极倡导供应商共同参与设计。众多供应商在零部件设计方面拥有深厚的经验。尤其在汽车发动机的某些小型零部件领域,供应商能够凭借其经验,科学地提出改进方案。

供应商积极实施成本全面优化,同时减少VAVE的断点和验证时长,从而能够迅速将成本降低后的零部件应用于生产流程。上汽大通承诺根据实际情况与合作伙伴共享收益,这一举措对双方均具吸引力。

物流与仓储

上汽大通在物流与仓储领域抱有众多期望。若能与供应商合作,对运输路线进行优化,例如重新规划从供应商至上汽大通生产厂的路程,有望缩短距离并降低运输费用。同时,根据物料需求(MR)调整包装和运输策略。

优化包装成本对汽车发动机领域影响显著。过去,单个发动机常需一个大木盒包装,而现在,通过改进,我们可用更小巧、环保且经济实惠的包装替代。此举不仅提升了装载效率,减少了运输频次,还大幅降低了结构成本。

上汽大通推出了多项邀请供应商的策略,但上汽集团对此尚未作出回应。这或许是因为上汽集团尚未接到相关信息,亦或是集团内部正在对方案进行审慎评估。广大读者朋友们,对于上汽大通的降低成本计划,您有何看法?期待您在评论区点赞、分享并发表个人观点。