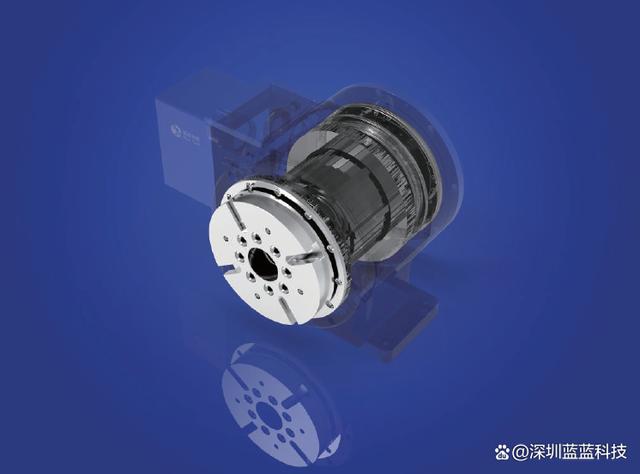

DDR电机刹车在电机行业占据着关键地位,它直接影响到电机的安全性能、运作效率以及整个系统的稳定运作。掌握DDR电机刹车的原理、种类和应用范围等知识,对于电机操作者、维修人员以及研究人员来说,都具有极其重要的价值。

相关原理

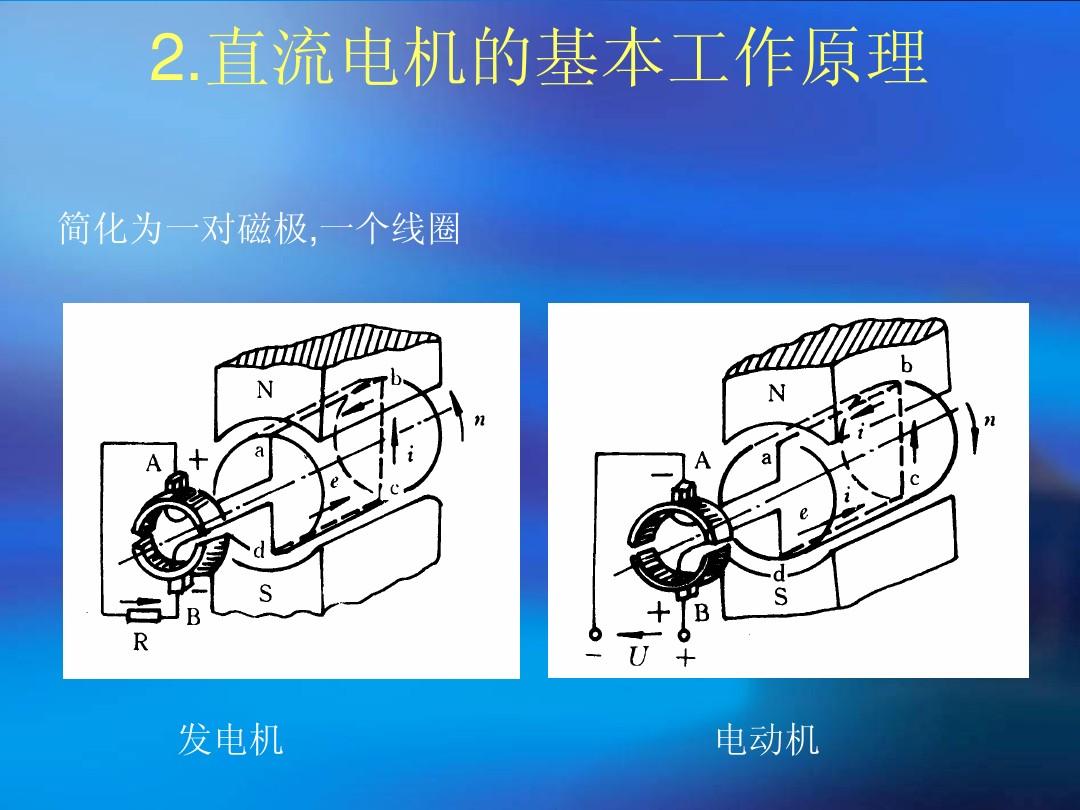

DDR电机的刹车机制主要依托于电磁感应等物理原理。电机一旦停止转动,借助特定电路的调控,能产生一个与原本旋转方向相反的力矩,进而实现迅速制动。这种做法能有效降低电机因惯性造成的滑行距离。比如,在工业生产线上使用的小型电机,若缺乏有效的刹车装置,一旦电源切断,就可能持续滑动,导致产品排列混乱等问题。而在自动门的应用中,DDR电机的刹车原理同样至关重要,它能确保门在开合过程中安全、迅速地停止。

明白DDR电机刹车的工作原理,还能帮助我们更轻松地排除故障。一旦电机刹车出现故障,掌握原理后,我们便能从电路、电磁感应部件等多个角度进行排查。若维修人员对原理一无所知,他们可能就只能盲目更换部件,这样既浪费时间又浪费金钱。

刹车类型

DDR电机的刹车系统种类繁多,机械刹车便是其中一种。它的构造比较简单,依靠制动片与电机转子等部件间的摩擦力来达到制动目的。这种刹车方式拥有较强的制动力,因此在许多重型电机设备中得到广泛应用。比如,在工厂中广泛使用的大型起重电机,安装机械刹车可以确保重物在需要停止时能够迅速停下。

电磁刹车也是一种选择。它通过电磁力的作用来实现制动,这样的制动方式既快又平稳。比如在精密设备中,DDR电机就常用电磁刹车,它能精确调节刹车的时间和力度,有效减少因制动带来的冲击,保护设备的精密结构。电磁刹车和其他类型的刹车各有特点,使用时需结合实际情况进行选择。

应用领域

在制造业中,DDR电机刹车被广泛用于各类生产设备。比如在数控机床里,它能使刀具在精确位置停止,提高加工的精确度。若缺乏可靠的刹车系统,刀具可能偏离预定位置,导致加工件报废。

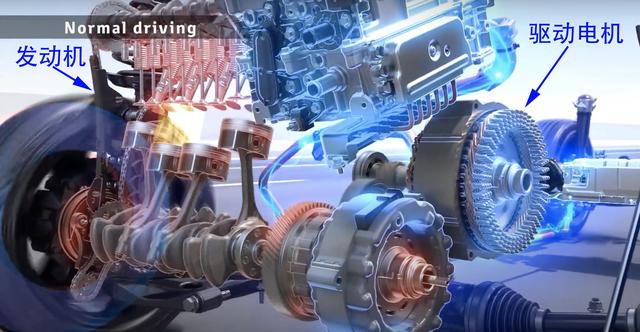

在运输领域,电动车辆配备DDR电机刹车显得尤为关键。这种刹车系统不仅能减轻车辆在制动过程中对传统刹车系统的压力,还能在紧急时刻提供额外的制动力。此举不仅有助于延长传统刹车系统的使用寿命,而且显著提升了车辆的整体安全性。

维护要点

DDR电机刹车的维护中,日常检查是基础。必须定期检查刹车片的磨损程度,机械刹车若刹车片磨损过重,将影响刹车效能。电磁刹车则需检查电磁线圈是否存在短路等电气问题。以一台使用多年的旧电机为例,若长期忽视电磁刹车的电磁线圈检查,可能引发刹车失效的严重风险。

此外,清洁工作同样至关重要。灰尘、铁屑等杂质一旦进入刹车部件,就会干扰刹车的正常工作。想想看,在金属加工车间里,电机周围若是充斥着大量的金属碎屑,一旦这些碎屑涌入刹车区域,便可能引发刹车卡死等严重故障。

常见故障

刹车系统常见问题之一就是出现失效现象。这种情况可能是因为控制电路出现了故障,比如线路出现了断路或者短路。在恶劣的工作环境中,电路的绝缘层可能会受到腐蚀或损坏,进而引发电路问题。另外,刹车部件的机械故障也可能导致刹车失效。例如,机械刹车中的刹车片由于长时间在高温下工作,可能会发生变形,从而无法实现正常的摩擦制动。

刹车力度不稳定是个问题。这可能与刹车系统内传感器的故障有关。若传感器不能准确反馈电机转速等数据,刹车力就无法精确控制。在高速运转的电机上,这种情况极可能引发安全事故。

改进方向

在技术改进上,我们应着重提升刹车系统的响应速度。随着工业对效率和安全的追求日益增强,更迅速的刹车反应能有效减少许多潜在风险。此外,发展智能刹车系统也是一条可行路径。运用智能传感技术,刹车系统可依据电机实际运行状况自动调节刹车参数。比如,在承受不同负载时,系统能自动挑选最合适的刹车力度和刹车时机。

材料上的改进同样具有重要意义。研发出耐磨、耐高温的刹车片材料,有助于延长机械刹车的使用寿命。对于电磁刹车而言,改进电磁材料能提升电磁作用力的效率,进而增强刹车效果。

在工作和学习过程中,你是否曾遇到过DDR电机刹车方面的问题?欢迎在评论区留言,同时也希望大家能点赞并转发这篇文章。