在汽车制造行业中,DDR模具发挥了关键角色,其影响不仅仅体现在车辆的设计与质量方面,更直接关乎生产流程的高效性及其成本投入。接下来,本文将就该主题进行详细解析。

1.影响汽车外观和质量

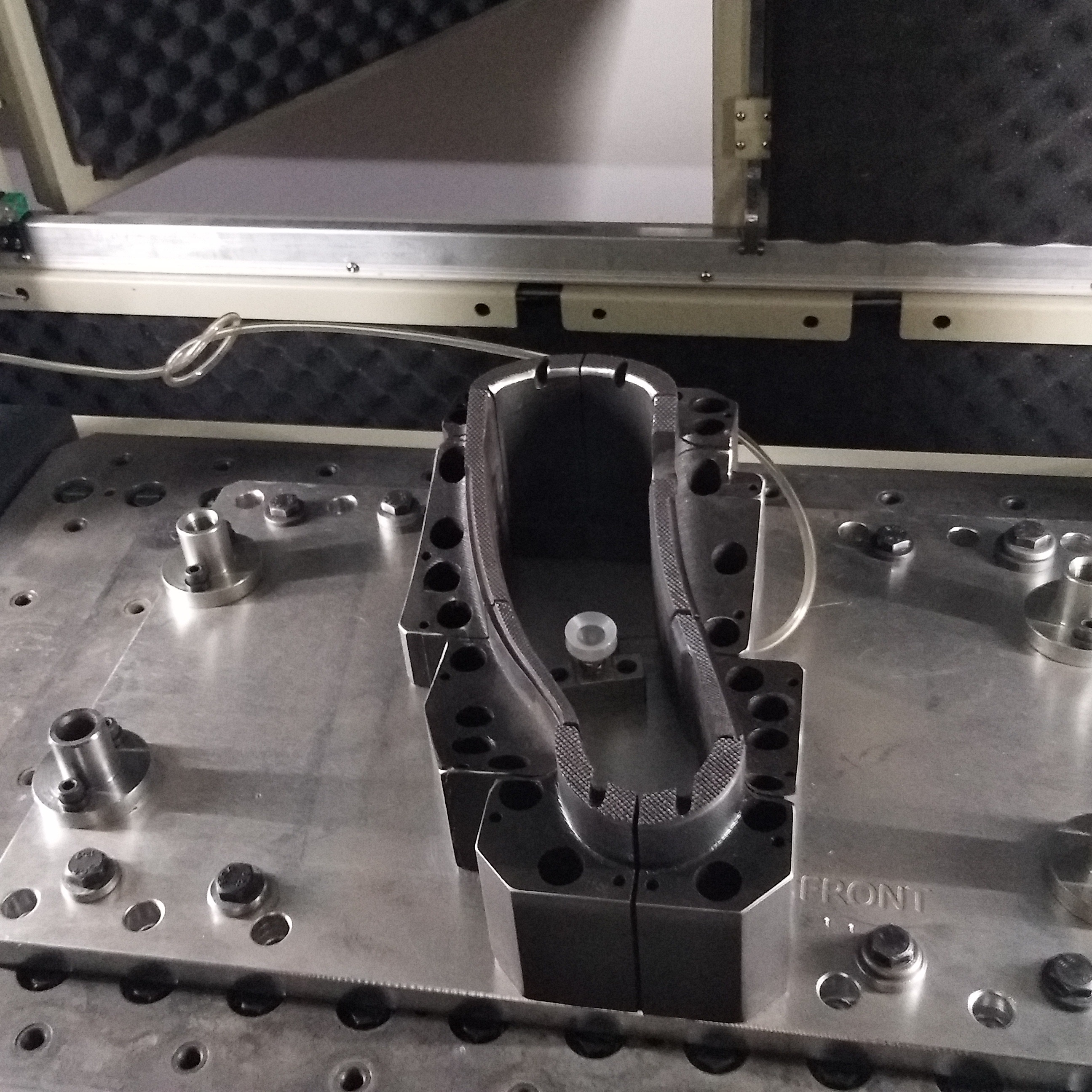

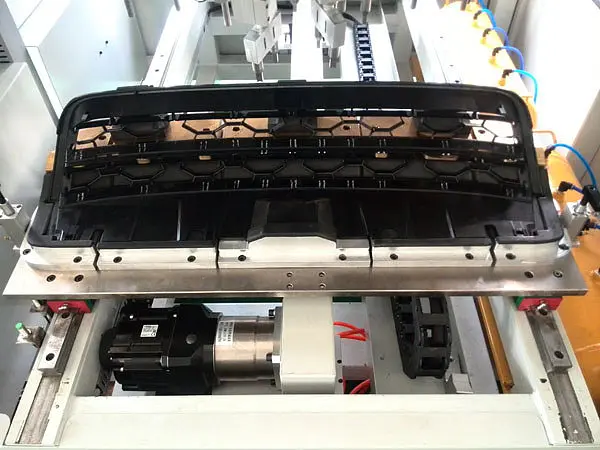

DDR模具是制作汽车外部配件如车身、门、前后保险杠等的核心工具,其精密度和品质将直接决定成品部件的形态及大小能否达到预定设计需求,进而影响到汽车整体外貌与质量。

2.提高制造效率

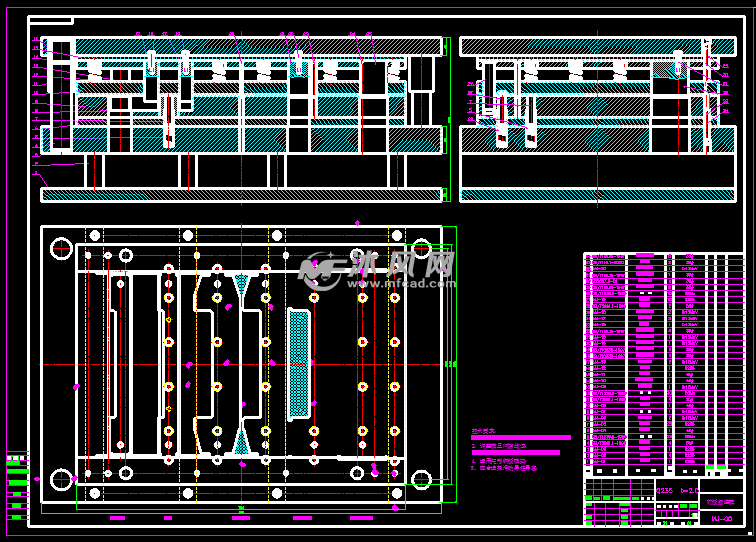

DDR模具的运用,使得零部件的规模化生产具有高度的一致性,极大地提升了生产力水平。相较于传统手工艺,采用模具能实现自动化生产,大幅缩减了人工与时间投入。更为关键的是,模具的可复用特性进一步削减了制造环节中固有的变动成本。

3.降低生产成本

DDR模具以其大规模生产中的独特优势,有效地节省了材料资源。依据设计需求量制而成的模具能够充分利用资源,从而提升材料的使用率。更为显著的是,借助于模具技术提升生产效率,巧妙规避制造过程中的无效消耗与损失,从而大幅度削减了生产成本。

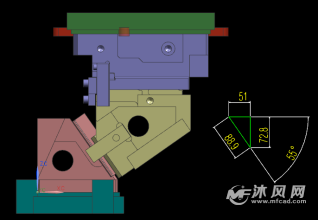

4.提升产品质量

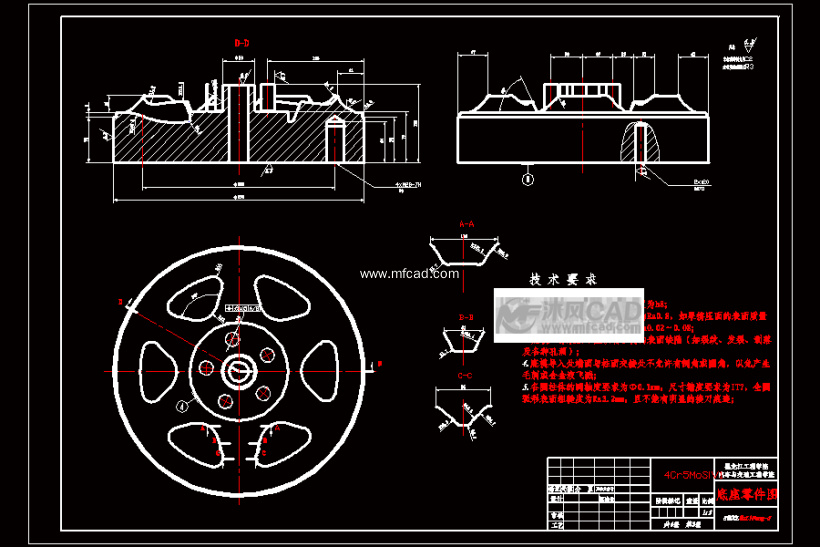

超精密DDR模具确保零件的精度及一致性。通过精妙的模具设计与生产,确保各批间零部件保持同样的形状、尺寸。此举不仅提升了产品品质,也大幅优化了零件组装更换过程。

5.加快新产品开发速度

在新产品研发阶段,DDR模具发挥了关键性作用。利用这种模具,能够迅速制成满足设计要求的样品零件,并完成实测与认证环节。其价值在于发现及解决可能存在的问题,进而大幅缩减产品开发时间。

6.保证供应链稳定

DDR模具的持续供应对汽车业极为关键。稳固的供应链能够保证零部件按照计划递交,避免因缺乏模具导致生产停顿。因此,制造商在挑选供应商时需着重考察其产能与交货水平。

7.促进汽车工业发展

DDR模具创新与突破引领汽车产业进步。技术升级及制造工艺改良后,车企得以产出更精细、高效的零部件,从而提升整车性能并增强市场竞争力。

DDR模具在汽车制造业中具有举足轻重的地位。其对汽车外观及品质产生双重影响,提升生产效率,降低制造成本,助推新品研发以及推动汽车行业的整体进步。因此,对DDR模具的深入研究与革新应予以高度重视,以应对汽车市场日渐增长的需求。